锻造车轮踏面淬火调质和回火调质的工艺方法

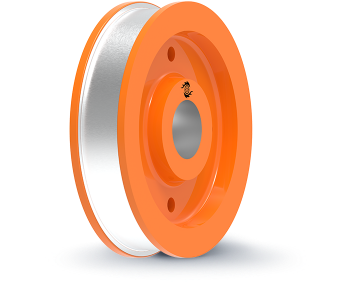

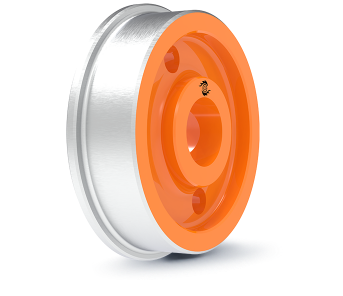

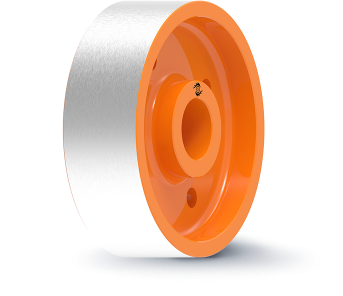

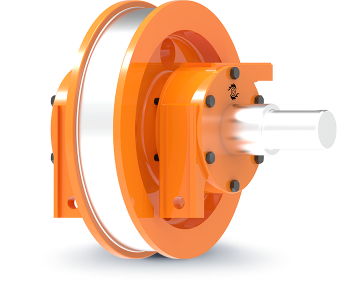

锻造车轮是起重机车轮里使用范围较广、使用量较大的一种,支撑着起重机与载荷在固定的轨道上行驶,这对车轮踏面的要求很高,而锻造车轮踏面淬火调质的处理可以很大程度上提高其硬度、强度等性能。而锻造车轮的调质处理主要包括淬火和回火两部分,淬火回火调质处理是锻造车轮在锻造后非常重要的热处理步骤,可以使钢的性能,材质得到很大程度的调整,其强度、塑性和韧性都提高,可以使锻造车轮具有更加良好的综合机械性能。

那什么是淬火呢?淬火是钢热处理工艺中应用非常广泛的工种工艺方法。它是把钢加热到临界温度以上,保温一定时间,然后以大于临界冷却温度进行冷却,从而获得以马氏体为主的不平衡组织(也有根据需要获得贝氏体或保持单相奥氏体)的一种热处理工艺方法。

锻造车轮在淬火时主要有三个特征:组织特征;硬度特征;应力特征。

组织特征:根据锻造车轮尺寸、加热温度、时间、转变特征及利用的冷却方式,锻造车轮淬火后的组织主要由马氏体或马氏体+残余奧氏体组成,此外,还可能存在一些未溶碳化物。马氏体和残余奥氏体在室温下都处于亚稳定状态,它们都有向铁素体加渗碳体的稳定状态转化的趋势。

硬度特征:由碳原子引起的点阵畸变通过硬度表示出来,它随着饱和度(即含碳量)的增加而增加。淬火组织硬度、强度高,塑性、韧性低。

应力特征:包括微观应力和宏观应力,前者与碳原子引起的点阵畸变有关,尤其是与高碳马氏体达到极限值有关,说明淬火时马氏体处于紧张受力状态之中;后者是由于淬火时横截面上形成的温差而产生的,锻造车轮表面或心部所处的应力状态是不同的,有拉应力或压应力,在锻造车轮内部保持平衡。如不及时淬火车轮锻件的内应力,会引起变形乃出现锻造车轮裂纹缺陷。

所以,锻造车轮淬火后虽有高硬度与高强度,但脆性大,组织不稳定,且存在较大的淬火内应力,因此必须经过回火处理才能使用。

那锻造车轮回火其多用于锻造车轮淬火后,再将其加热到500~650℃,一般是加热到临界点的某一温度,保温一段时间后,以适当的速度冷却室温。主要作用就是:合理地调整钢的硬度和强度,提高钢的韧性,使锻造车轮满足使用要求;稳定组织,使锻造车轮在长期使用过程中不发生组织转变,从而稳定锻造车轮的形状与尺寸;降低或锻造车轮的淬火内应力,以减少车轮的变形,并防止开裂。